Распределение тепла, получаемого при сгорании топлива, в качестве примера поясняется для двигателя 9РД 90 по данным фирмы Бри Тиш Петролеум Танкер следующими величинами. Количество тепла, полученное от сгорания топлива, 100% плюс дополнительно 4,.1 % с продувочным воздухом.

Распределение тепла, получаемого при сгорании топлива, в качестве примера поясняется для двигателя 9РД 90 по данным фирмы Бри Тиш Петролеум Танкер следующими величинами. Количество тепла, полученное от сгорания топлива, 100% плюс дополнительно 4,.1 % с продувочным воздухом.

Полезно используется на гребном валу 40,9%. Потери тепла в системах охлаждения 18%, из которых: 13 при охлаждении цилиндров, 4,2-поршней, 0,13-форсунок, 0,65%-в масляной системе.

Потери тепла с выпускными газами 45,2% распределяются следующим образом: в воздухоохладителе 5,8%, смазка ГТН 0,13%, охлаждающая вода ГТН 2,27%, в коллекторе перед утилизационным котлом 2%, с уходящими газами за утилизационным котлом 22,8 %.

Используя схему глубокой утилизации, предусматривающей работу турбогенератора на ходовом режиме, восстанавливается 12,2% тепла, из которых 5,l % идет на бытовые нужды, 1,01% - на привод турбогенератора и 6,09% - в отработавший пар.

Как видно из приведенных данных, наиболее значительными являются потери тепла с уходящими газами и в системе охлаждения. На большинстве сухогрузных и пассажирских теплоходов отбросное тепло в системе охлаждения используется для получения пресной воды в вакуумных испарителях «Атлас», «Нирекс».

Широко используется, особенно на сухогрузных теплоходах, схема утилизации тепла выпускных газов дизелей в котлах «Линдхольман» с естественной циркуляцией. Это суда серии «Красноград», «Новгород» и др.

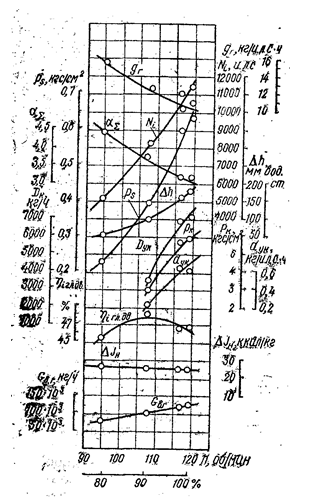

Но такая схема имеет ряд существенных недостатков: значительная часть тепла не используется, парогенераторная установка громоздка. Применение схемы с принудительной циркуляцией в утилизационных котлах позволяет улучшить ряд показателей (рис. 52).

Рис. 52. Эксплуатационные показателя двигателя 7 РД 76 и утилизационной парогенераторной установки теплохода «Александр Пушкин»: Gr - удельный расход выпускных газов; Ni - мощность; - суммарный коэффициент избытка воздуха; ps - давление продувочного воздуха; h - аэродинамическое сопротивление утилизационного котла; Dус - паропроизводительность парогенераторной установки; pк - давление пара в сепараторе; dук - удельная паропроизводительность; i гл.дв. индикаторный к.п.д.; I - теплоперепад на утилизационный котел; Gвг-расход выпускных газов.

Для получения максимальной паропроизводительности утилизационной установки применяется подогрев питательной воды : экономайзерами, смешением с циркуляционной водой; косвенный; двухконтурный (системы двух давлений); смешанные контуры, использующие тепло системы охлаждения главного двигателя.

Чаще всего используются утилизационные котлы Ла Монт, Дж. Томпсон, Грин Дизекон, причем предпочтение отдается прямоугольной компоновке поверхностей нагрева. В качестве вспомогательных широкое применение, особенно на дизельных танкерах, находят водотрубные котлы, с контурами «двух давлений»; например типа «Аальборг».

Предложенная компанией Петер Бразерхуд схема предусматривает на ходовом режиме обеспечение всех потребителей пара и электроэнергии от утилизационного котла. Необходимая минимальная мощность электростанции на ходовом режиме оценивается выражением: Рмин =65 + 0,0238 Ne, кВт.

При проектировании схем глубокой утилизации существенным является выбор давления пара. Многие проектанты, считают, что давление порядка 5 кг-с/см2 обеспечивает минимальные затраты на теплообменники и турбогенератор.

Исследования фирмы Бритиш Петролеум свидетельствуют о целесообразности использования на дизельных танкерах давления пара около 8 кг-с/см2, так как давление в котле 10 кг-с/см2 позволит использовать лишний пар для привода вспомогательных механизмов и подогрева топлива.

Работу утилизационной установки определяют конструктивные факторы. Примером являются схемы, для двигателей 9РД90 Харима—Зульцер и Кларк—Зульцер, реализованные соответственно на судах типа «Лисичанск» японской постройки и «Бритиш Коммерс» и «Бритиш Веончури» английской постройки. Поскольку мощности дизелей растут, стоянки судов в портах сокращаются, вероятно, в ближайшем будущем утилизационный турбогенератор будет использоваться на большинстве судов.