У двигателей «Бурмейстер и Вайн» в качестве привода газораспределительного вала служат втулочно-роликовые цепи.

У двигателей «Бурмейстер и Вайн» в качестве привода газораспределительного вала служат втулочно-роликовые цепи.

Звенья цепей изготовляются из высококачественной, легированной стали на специальных станках.

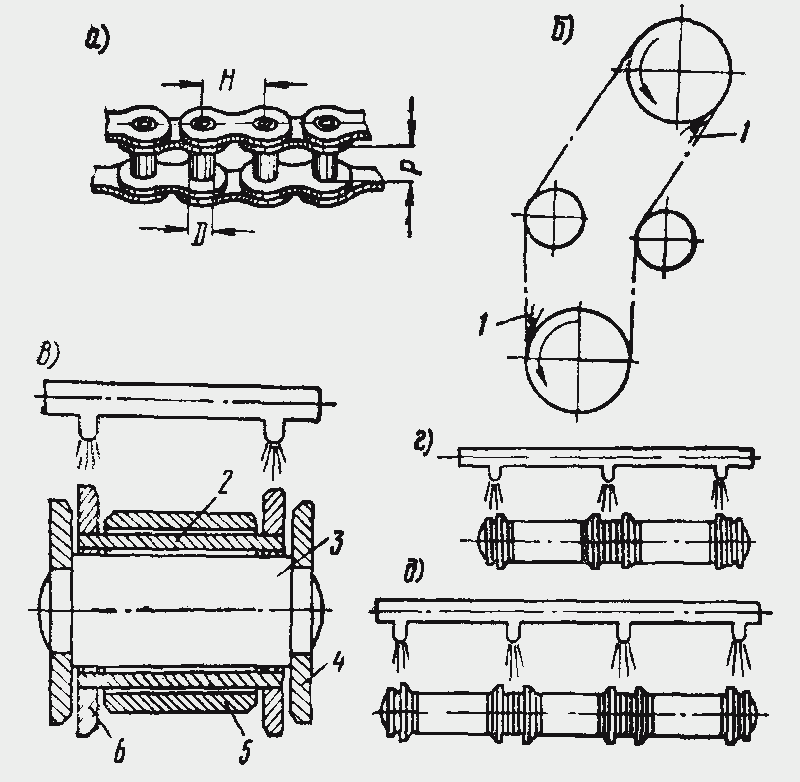

Приводные цепи собираются из наружных и внутренних звеньев, которые состоят из основных четырех деталей: соединительных пластин (внутренних и наружных), валиков, втулок и роликов. Основными размерами звена являются: шаг Н, диаметр ролика D и ширина внутреннего звена (внутренняя) Р (рис. 28, а).

Общая длина цепи определяется количеством последовательно набранных звеньев. Каждая деталь отдельного звена выполняет определенные функции и является, ответственным узлом в общем, цепном приводе. Например, пластины служат в качестве соединительного элемента и работают на растяжение, валики и втулки являются подшипниковыми узлами передачи, а ролики предназначены для принятия ударов и предохранения звездочек от износов.

На судовых двигателях установлены однорядные и двухрядные цепи, которые имеют конструктивные отличительные особенности. У однорядной цепи звено состоит из двух валиков и двух пластин, причем валики запрессованы в обе пластины. В звене многорядной цепи дополнительно имеются внутренние пластины, которые для облегчения сборки цепи, но главным образом во избежание разрушения валиков и проушин пластин насаживаются на валики по скользящей посадке.

Концы цепи при постановке на двигатель сообщаются специальным соединительным звеном. Размеры соединительного звена должны точно соответствовать размерам наружного, но валики их запрессованы только в одну из пластин, второй конец валиков остается незакаленным для того, чтобы при монтаже или ремонте цепи их легко можно было заклепать или расклепать. Соединительное звено и пластины многорядной цепи в отличие от остальных должны иметь серебристое покрытие и маркировку завода-строителя и инспекции.

Рис. 28. Седло выпускного клапана:

а - общий вид приводной цепи, б - район подачи смазочного масла, о, г, д - направление смазочных сопел, 1 - смазочное сопло, 2 - втулка, 3 - валик; 4 и 6 - пластины наружного и внутреннего звена, 5 - ролик

Регистра. Соединительные пластины, имеющие серебристое покрытие или иной цвет, надеваются на валики более свободно, чтобы облегчить их разборку. При постановке новой цепи или после ее ремонта концы соединяются на одной из звездочек, установленных на двигателе в более доступном и удобном месте.

Следует иметь в виду, что при установке цепи на двигатель необходимо строго руководствоваться всеми указаниями завода-строителя, при этом исполнители должны применять специальный инструмент, который находится в судовом снабжении. Использовать инструмент на других работах категорически запрещается.

Смазка. Для обеспечения минимальных износов всех шарнирных соединений цепи и направляющих звездочек, а также для увеличения общего срока эксплуатации необходима постоянная, правильно направленная и обильная смазка.

При подаче масла в строго определенные районы приводной цепи сокращаются общие износы всех трущихся поверхностей, осуществляется отбор тепла из этих районов, а за счет упругой масляной пленки (подушки), которая при правильном распространении смазки создается между роликами, втулками и зубьями звездочек, снижаются общие износы, а также шум от цепи.

В период монтажа маслопроводов и, особенно в эксплуатации необходимо следить за тем, чтобы маслопровод не имел пропусков и разрывов; трубопровод должен быть жестко соединен хомутами с двигателем, слабины в креплении и вибрация масляного трубопровода недопустимы; выходные масляные сопла должны иметь свободные (без ущемлений) выходы и устанавливаться на внутренних районах контактирования цепи и направляющих звездочек.

Как правило, масло должно подаваться (рис. 28, б) по основному вращению двигателя (передний ход). Выходные сопла устанавливаются по краям звена с таким расчетом, чтобы была обеспечена полная гарантия попадания масла на трущиеся поверхности валика, втулки и ролика (рис. 28, в). Для достижения нормальной смазки однорядной цепи устанавливается два сопла, при двухрядной-три и для трех рядной-четыре (рис. 28, в, г, д).

При монтаже трубопроводов и установке направляющих масляных сопел следует помнить, что подвод и подача масла на наружные поверхности цепи не дают положительных результатов, так как центробежной силой масло сбрасывается с цепи.

После больших переходов судна и особенно после ремонтных работ масляную систему приводных газораспределительных цепей и всего привода следует тщательно осматривать, при этом судовые механики особое внимание должны обращать на правильное распределение и подачу масла на все рекомендуемые точки цепного привода.

Контроль и регулирование натяжения цепи. За техническим состоянием приводной цепи машинная, команда должна внимательно наблюдать, особенно в первый период эксплуатации судна и при каждом вводе двигателя в работу до развития им полных оборотов.

Во-первых, каждая новая цепь, даже качественно изготовленная и правильно установленная на дизель, особенно в начальный период работы, более интенсивно удлиняется за счет общей приработки и естественного износа соприкасающихся поверхностей валиков, втулок и роликов многочисленных звеньев. Опытным путем установлено, что в первый период работы удлинение может доходить до 0,02-0,05% общей длины цепи.

Следовательно, при возникающих слишком больших слабинах (провисании) увеличиваются свободные колебания цепи, что, в конечном счете, приводит к общей перегрузке звеньев и подшипников распределительного вала. Одним из признаков ненормальной работы приводной цепи может быть вибрация амортизационной пружины натяжного устройства.

Одновременно с этим при слишком сильном натяжении в шарнирных соединениях цепи могут возникать большие перегрузки, особенно в соединительных пластинах. Признаком слишком увеличенного натяжения является глухой шум (рокот), который хорошо прослушивается во время работы двигателя по району приводной, цепи.

Во-вторых, при работе двигателя могут появляться, ненормальные вибрации цепи, вызываемые крутильными колебаниями коленчатого вала из-за неравномерного крутящего момента.

Однако наиболее частые свободные колебания возникают при изменении натяжения цепи, ослаблении витков амортизационной пружины натяжного устройства, а также при изменении оборотов двигателя или осадки судна.

Следует всегда учитывать, что каждый соединительный узел, как и вся цепь в целом, несет в работе большую знакопеременную нагрузку, поэтому в течение всего периода эксплуатации цепной привод должен находиться в хорошем техническом состоянии и этому ответственному узлу необходимо уделять максимум внимания.

Каждый механик, моторист должен помнить, что разрушение любого соединения или узла, нарушение смазки ведет к общему разрушению всего привода газораспределения и может явиться причиной крупной аварии двигателя.

Установка новой или отремонтированной цепи, а также периодическое регулирование находящейся в эксплуатации цепи должны выполняться квалифицированными рабочими. Перед началом работ по регулированию необходимо, чтобы каждый механик и рабочая бригада прошли инструктаж и были хорошо ознакомлены с инструкцией натяжного устройства и с его крепежными узлами.

1. Первая контрольная, проверка состояния натяжного устройства, а также всего цепного привода обязательно выполняется на заводе-строителе в период ходовых испытаний. К сожалению, дизелестроительные фирмы до сих пор не дали надежных методов по контролю рабочего состояния цепи, которую судовые команды должны производить в период эксплуатации двигателя.

Рекомендованная заводом ручная проверка «слабин» не является достаточно точным и- эффективным способом и требует-большого навыка от работника, проверяющего состояние цепи,. поэтому более надежный способ контроля и проверки цепи был предложен механиком-наставником Дальневосточного пароход¬ства А. А. Шугаевым, который заключается в следующем.

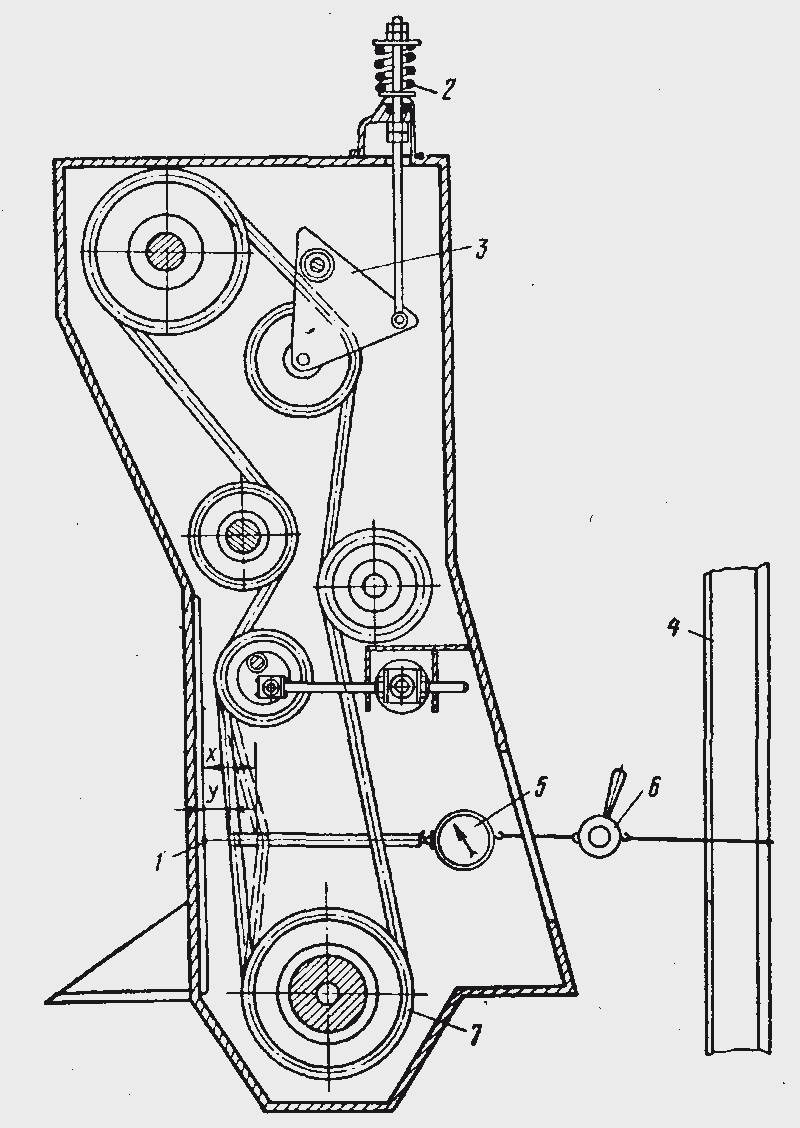

Пе¬ред началом работ по проверке натяжения цепи необходимо снять картерный щит по правому борту в отсеке приводной це¬пи; провернуть двигатель на два-три оборота на задний ход. и выбрать возможные слабины; наметить среднее звено испытываемого участка цепи, расположенной между двумя направляющими звездочками; против одного из роликов среднего звена на ребре жесткости левого картерного лючка выбить керном постоянную замерную лунку для ножки штихмаса.

В таком положении, выверенном штихмасом, снять расстояние Y* от среднего замерного ролика цепи до картерного ребра жесткости левого борта. Затем на замерный ролик (среднее звено) закрепить мягкий стальной строп длиной 500—600 мм, диаметром около 8 мм, а на второй конец подвесить динамометр на 500 кг, который соединить с 1,5-тонными талями.

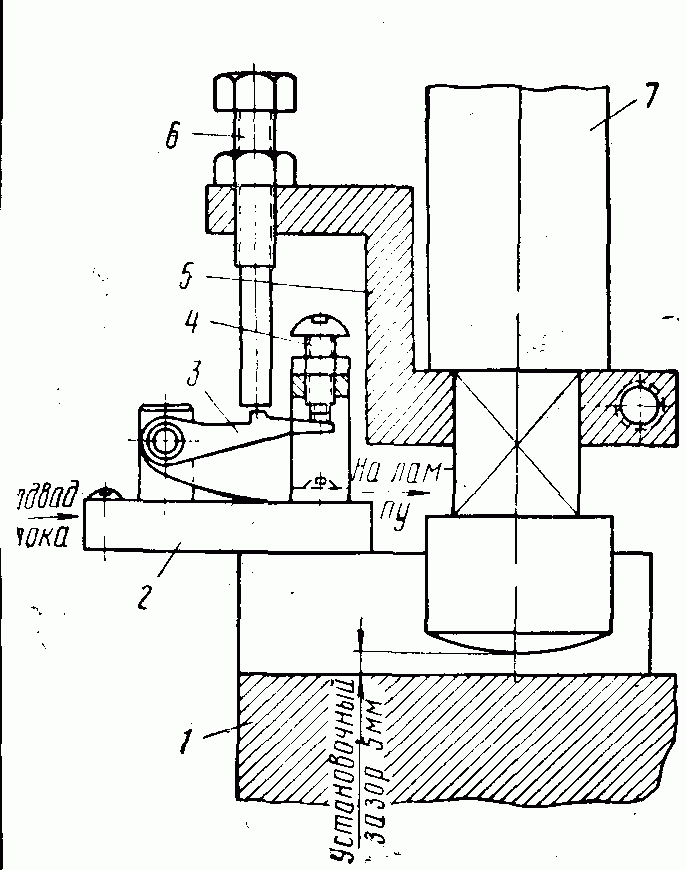

Рис. 29. Схема приводной цепи и натяжное устройство:

1 ребро жесткосги и лунка для установки штихмаса; 2 - амортизационная пружина натяжного устройства; 3-натяжное устройство цепи; 4-пиллерс; 5-динамометр; 6-тали; 7-ведущая шестерня коленчатого вала.

Подготовив такую схему и закрепив тали за жесткий предмет машинного отделения, например, пиллерс, рекомендуется при помощи талей через динамометр создать натяжение цепи силой 200 или 250 кг (больших усилий применять, не рекомендуется, так как; могут сработать витки амортизационной пружины натяжного устройства и показания будут искажены).

После установившихся показаний (.200 или 250 кг) через 2—3 мин (для ускорения можно производить легкие постукивания рукой по талям) снимается второй замер X. Разница замеров XY должна показать постоянную величину а, т. е. нормальное отклонение цепи от осевой.

При установленной амортизационной пружине и правильном регулировании натяжного устройства величина «а» для данного двигателя должна быть постоянной. Очень важно величину «а» зафиксировать сразу же после регулирования натяжения новой цепи на заводе-строителе (после ходовых испытаний).

На судах типа «Омск» двигатели 874VT2BF160 оборудованы двумя однорядными цепями, но имеют общие приводные звездочки и натяжное устройство, при контрольных замерах усилие через динамометр создается 250 кг.

При этих условиях и нормальном состоянии натяжного устройства отклонение цепей от осевой, т. е. средняя величина «а», находится в пределах 28—30 мм. Результаты замеров должны вноситься в отчетную документацию и машинный формуляр и в процессе эксплуатации, особенно в первый период, сравниваться с предыдущими замерами.

Следует сказать, что метод контроля состояния цепи, предложенный А. А. Шугаевым, получил распространение и успешно применяется на судах типа «Тикси» и «Омск». Однако для производства замеров по предложенному методу необходимо иметь динамометр, которыми снабжены не все суда, поэтому для, выполнения контрольных замеров на всех типах двигателей «Бурмейстер и Вайн» можно рекомендовать довольно простое приспособление, которое можно изготовить даже в судовых условиях.

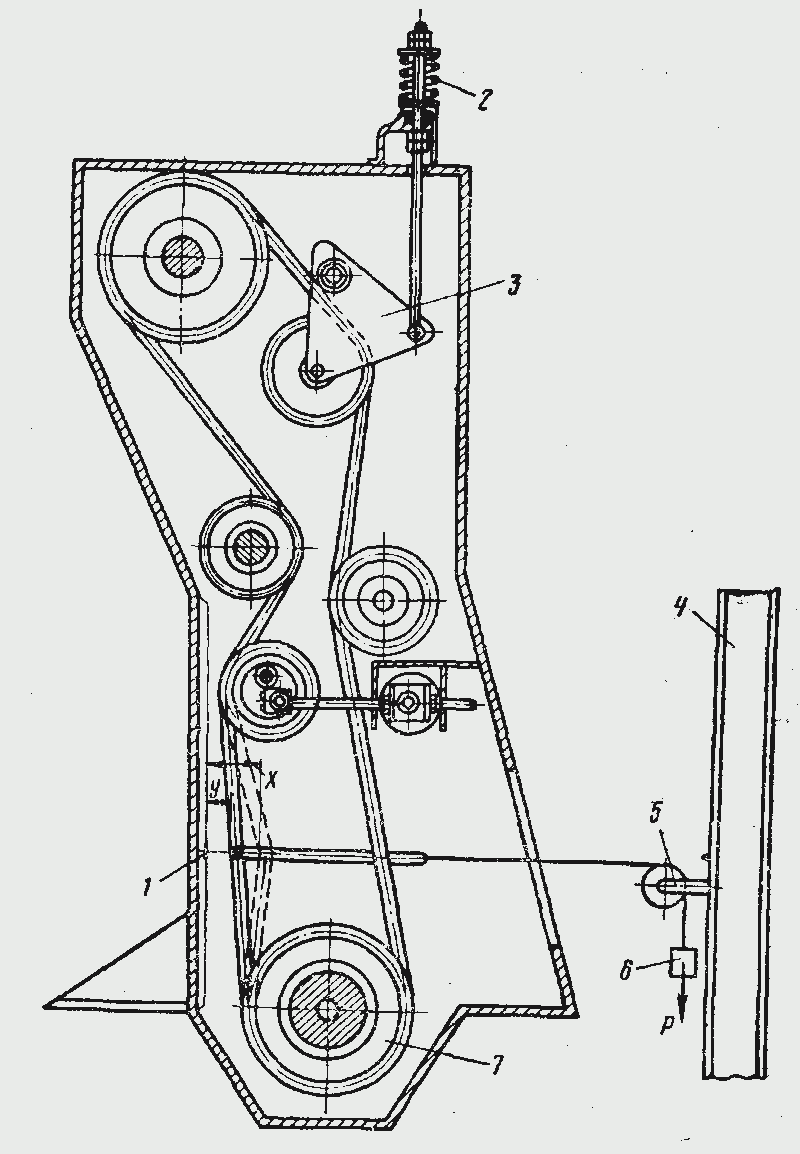

Вместо талей и динамометра изготавливают специальный строп из стального троса диаметром 8 мм, длину которого выбирают исходя из габаритов картера данного двигателя и особенности машинного отделения.

Один конец стропа крепят за мерный ролик цепи, второй пропускают через блок или ролик, укрепленный на пиллерсе машинного отделения или на картере двигателя. На втором свободном конце закрепляют металлическую шайбу диаметром около 100 мм, толщиной 10 мм. На шайбу набирают груз весом до 150-200 кг (рис. 30).

Груз в виде отдельных тарированных гирь весом по 30-40 кг можно выточить из чугунной болванки диаметром около 100 мм на судовом токарном станке. Рекомендуемые методы не являются способом натяжения S-приводного устройства и цепи, а только оперативным контролем их нормального состояния.

Как уже указывалось, в первое время, эксплуатации двигателя цепь удлиняется более интенсивно за счет естественной приработки соприкасающихся многочисленных поверхностей валиков, втулок и роликов.

Рис. 30. Схема приводной цепи: 1 - ребро жесткости и лунка для установки штихмаса; 2 - амортизационная пружина; 3 - натяжное устройство цепи; 4 - пиллерс; 5 - блок; 6 - груз для натяжки; 7 - ведущая шестерня коленчатого вала

Затем удлинение цепи резко уменьшается. Исходя из этого, можно рекомендовать первичный контроль натяжения цепи проводить через 1-1,5 тыс. ч, последующие, при нормальной работе цепного привода,через 5 тыс. ч, т. е. приурочивать к периоду общей моточистки двигателя.

Визуальная проверка состояния всей цепи (отдельных ее звеньев и всего приводного устройства) также не исключается и должна осуществляться вторым механиком при осмотре кривошипно-шатунного механизма после каждого длительного рейса или приблизительно через 500-600 ч работы главного дизеля.

Если при контрольной проверке указанными способами установлено, что приводная цепь имеет отклонение более 3 мм от предыдущих замеров или при работе двигателя начинает появляться вибрация амортизационной пружины, необходимо принять следующие предохранительные меры:

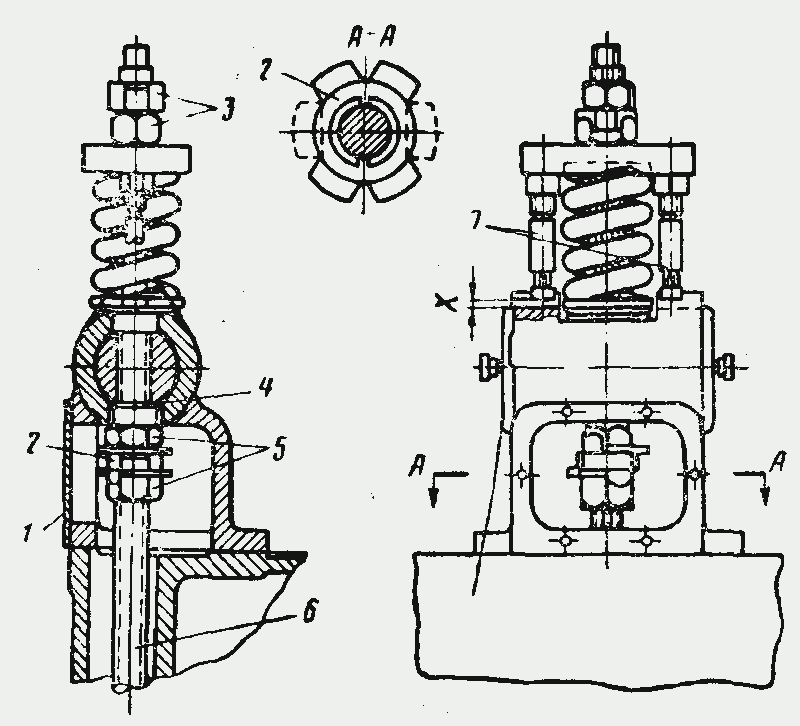

Рис. 31. Натяжное устройство

при сложной обстановке плавания и тяжелых метеорологических условиях дизель рекомендуется перевести (как временная мера) на более благоприятный нагрузочный режим (обороты), исключающий вибрацию пружины, а следовательно, и нормальные колебания цепи;

при благоприятных условиях плавания дизель немедленно следует остановить и произвести новую регулировку цепи, которая выполняется при помощи специального натяжного устройства (рис. 31). Метод натяжения несложен и, как правило, может быть выполнен при достаточном опыте обслуживающего персонала в течение 2-3 ч. Чтобы не было ошибок при выполнении работ, рекомендуется выдерживать технологическую последовательность операций:

отдать крышку и закрепить болт 6 натяжного устройства;

постепенно ослабить, затем отдать контргайки и гайки 3 и 5 и освободить цепь и пружину от нагрузки;

замерить высоту пружины и, убедившись в отсутствии остаточной деформации витков, пружину установить на место;

при дефекте установить запасную пружину;

верхней гайкой 3 через натяжной болт 6 и амортизационную пружину вытянуть цепь по заводским шаблонам или линейным величинам до нагрузки, рекомендованной заводом-строителем для данного типа двигателя.

Чтобы цепь получила равномерное натяжение, особенно у двигателей, имеющих две однорядные цепи, дизель необходимо проворачивать валоповоротным устройством на «задний ход», В это время нижняя гайка 5 заворачивается вручную, к, шайбе, 4, и, затем, слегка приотдается с таким расчетом, чтобы между цапфой, через которую проходит натяжной болт, и шайбой 4 был обеспечен зазор около 0,05 мм; гайка 5 ни в коем случае не должна зажиматься ключом; после этого, удерживая гайку 5 ключом, нижней контргайкой через стопорное кольцо 2 зажимается, основная гайка 5 и специальными шайбами фиксируется от самопроизвольной отдачи.

Стопорное кольцо 2, за счет специальных выступов, не должно поворачиваться на натяжном болту 6; обеспечив необходимую нагрузку на приводную цепь и ограничив дальнейшее ее натяжение гайкой 5 при помощи гайки 3, поджимая ее согласно рекомендации завода-строителя, дают нагрузку только на амортизационную пружину, после этого гайка 3 фиксируется контргайкой; последние стопорятся стальными шайбами.

Таким образом, первой операцией обеспечивается только натяжение и нагрузочный режим для приводной цепи, второй - создается нагрузочный режим амортизационной пружине, которая при нормальной работе цепного привода должна находиться, в состоянии покоя, но как только нагрузка и колебания цепи получают большую величину, чем задано пружине, она получает за счет своих витков синхронные колебания с цепью.

Эти колебания недопустимы и величина их должна быть ограничена регулировочными болтами 7. Зазор Х устанавливается после окончания всех работ и равен 5 мм. Поскольку пружина удалена от поста управления и постоянное наблюдение за ее состоянием со стороны вахтенной службы не обеспечено, второй механик на теплоходе «Оренбург» А. В. Пустовит предложил дистанционный контроль наблюдения, который рекомендуется внедрить на судах (рис. 32). Устройство для дистанционного контроля несложное и может быть выполнено в судовых условиях.

Принцип устройства и действия указателя состояния амортизационной пружины заключается в следующем: напряжение от судовой сети подводится на 'монтажную плиту 2, далее через пружину прерывателя питание подается на подвижный 3 и не¬подвижный 4 контакты. С контакта 4 через плиту 2 ток подается к неоновой лампе, установленной у поста управления. При нормальной работе цепного привода и цепе натяжного устройства контакты 3 и 4 замкнуты, и неоновая лампа будет гореть ровным светом.

При появлении ненормальной вибрации цепи амортизационная пружина за счет витков получает синхронные колебательные движения. Вместе с пружиной получает движение и ограничитель 7 в пределах установленного зазора 5 мм. Вертикальные движения, ограничителя 7 через кронштейн 5 (жестко закреплен на стержне ограничителя) и регулировочный болт 6 передаются на подвижный контакт 3, разрывая или замыкая электроцепь.

Рис. 32. Датчик указателя вибрации цепи:

1 - корпус упора пружины; 2 - монтажная плита; 3 - подвижный контакт (прерыватель магнето); 4 - не подвижный регулировочный шуруп электроконтакта; 5 - кронштейн крепления подвижного болта; 6 - регулировочный болт толкателя (подвижный), 7 - ограничитель хода пружины

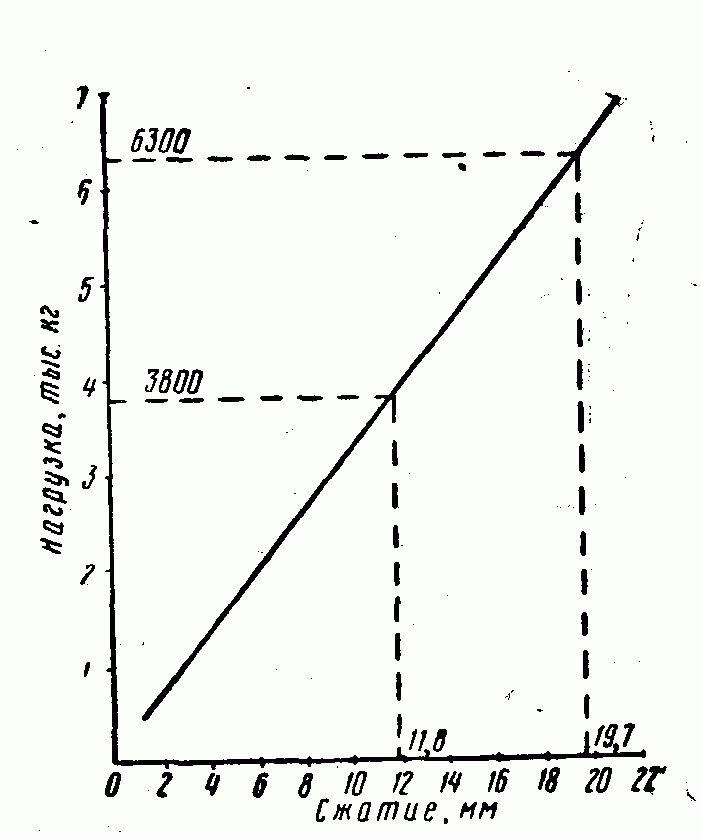

Рис. 33. Характеристика пружины цепенатяжного устройства

В соответствии с разрывами электроцепи неоновая лампа гаснет или вспыхивает, сигнализируя о возникшей ненормальной вибрации приводной цепи распределительного вала. Для обеспечения нормального регулирования приводных цепей и натяжного устройства в технической документации судна необходимо иметь нагрузочные характеристики амортизационной пружины.

Как пример, рекомендуется применять при регулировании: цепе натяжного устройства нагрузочную характеристику пружины, пригодную для, двигателей типа 874VT2BF160, установленных на серийных судах «Омск» (рис. 33). Из характеристики видно, что, сжав пружину на 11,8 мм, создают нагрузку на цепь около 3800 кг и далее, сжимая пружину на 19,7 мм, обеспечивают ей нагрузочный режим 6300 кг, что завод-строитель и рекомендует для данного типа двигателя.

В исключительных случаях, только при ненормальной работе цепного привода, которая является следствием остаточной деформации пружины, можно зажать последнюю в незначительных пределах (0,5-2 мм);вопреки рекомендациям завода-строителя необходимо обязательно учитывать жесткость пружины для данного типа двигателя.

Если рекомендованное мероприятие положительных результатов не дает, то следует установить новую запасную пружину.

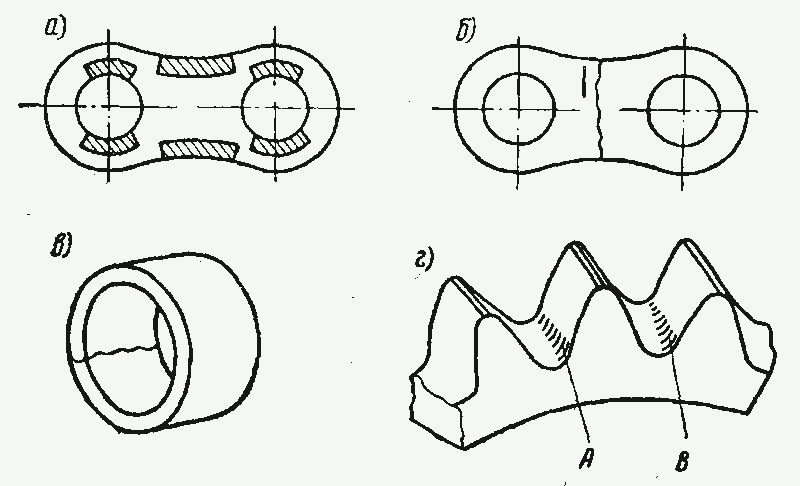

Состояние отдельных узлов цепи. В первый период эксплуатации новой цепи на трущихся поверхностях втулок, роликов, соединительных пластинах и на приводных звездочках обычно появляются натиры и незначительные «питтинги», а в нижней части зубьев звездочек образуется равномерная полоска-впадина. При нормальном состоянии цепи и правильной центровке осей приводных звездочек первоначально образовавшиеся приработки не увеличиваются и не являются браковочными.

Обычно контактирование роликов цепи должно находиться чуть выше нижней впадины зуба, как на передний, так и на задний ход. Выработанная равномерная полоска по всей ширине зуба (рис. 34, узел Л) является, признаком хорошей центровки осей-звездочек и контакта в зацеплении работающих пар, и этот естественный наработок ни в коем случае не рекомендуется устранять путем опиловки или шлифовки.

Однако если обнаружен неравномерный наработок на впадине зуба звездочки и выше, «питтинг» (см. рис. 34, узел В} или увеличенные натиры на щеках пластин, как правило, свидетельствуют о неудовлетворительной центровке осей приводных звездочек или о наличии перекоса в самой цепи. При этих условиях дальнейшая работа цепного привода, а также двигателя недопустима, необходимо срочно выявить причины перекосов и при первой возможности дефект устранить.

Рис. 34. Виды износов:

а - заштрихованы места натиров и возможный район трещин: б - процесс развития трещин; в - трещина в ролике; г - правильное (Л) и неправильное (В) зацепление

При нормальном натяжении и правильно отрегулированной цепи, т. е. пока действующая нагрузка остается ниже разрушающей, никогда не произойдет разрушения деталей цепного привода.

Однако, помимо указанных дефектов и естественного износа, в процессе эксплуатации могут появляться усталостные разрушения в отдельных узлах и деталях от избыточной нагрузки цепи и в первую очередь образование трещин в роликах и соединительных пластинах, которые могут возникать из-за ненормальных вибраций или из-за чрезмерного натяжения цепи.

Поэтому, если в течение рейса наблюдалась ненормальная работа цепного привода, то для предотвращения крупных аварий двигателя весь привод и его отдельные узлы рекомен¬дуется тщательно осмотреть.

Следует иметь в виду, что трещины распространяются очень медленно и в первое время имеют вид мелких надрывов, которые трудно заметить невооруженным глазом. В эксплуатации было установлено, что одной из причин односторонних увеличенных наработкой и «питтингов» во впадине зуба-звездочки, а также дальнейшего разрушения, узлов цепи может быть смещенная проточка на токарном станке посадочных мест ступицы и бандажа-звездочки.

Неправильно смонтированная звездочка на ступице в работе создает эксцентриситет, за счет которого цепь получает дополнительную большую переменную нагрузку. При обнаружении увеличенных наработков, особенно односторонних, рекомендуется в первую очередь проверить в противоположных направлениях расстояние от оси ступицы до впадин зубьев звездочки.

При ненормальной работе цепи ее следует более тщательно осмотреть, применяя оптические приборы и химикаты. Если при осмотре будут обнаружены трещины на отдельных деталях звеньев или слабины в валиках и соединительных пластинах, рекомендуется заменить всю цепь, поскольку в работе все звенья цепи испытывали резкую перегрузку и в них возможны скрытые дефекты.

В период ремонта и монтажа цепи рекомендуется учитывать следующие обстоятельства:

1. При отсутствии запасной цепи необходимо снять всю цепь и произвести полную дефектацию всех ее узлов при помощи рентгеноскопии, ультразвука или иных современных методов контроля, и только после этого решить вопрос о дальнейшем ее использовании и методе ремонта.

2. Для правильной установки цепи на двигатель (связано с фазами газораспределения) необходимо коленчатый и распределительные валы, а также реверсивный механизм точно установить по специальным калибрам (имеются в снабжении) и нанесенным кернам в соответствующих местах на дизеле.

3. Вторичное использование разобранных звеньев нежелательно.

4. Ни в коем случае не допускать к постановке на цепь звеньев, у которых обнаружена ослабленная посадка валиков в соединительные пластины.

5. У двигателей, оборудованных двумя однорядными цепями при дефекте одной цепи рекомендуется заменить одновременно и вторую, а при. разрушении отдельных или ряда звеньев-заменить смежные у второй цепи. При установке новых или отремонтированных цепей необходимо, чтобы три пары соединительных звеньев, имеющих отличительный цвет и маркировку, располагались друг против друга и чтобы их стрелки указывали одно направление.

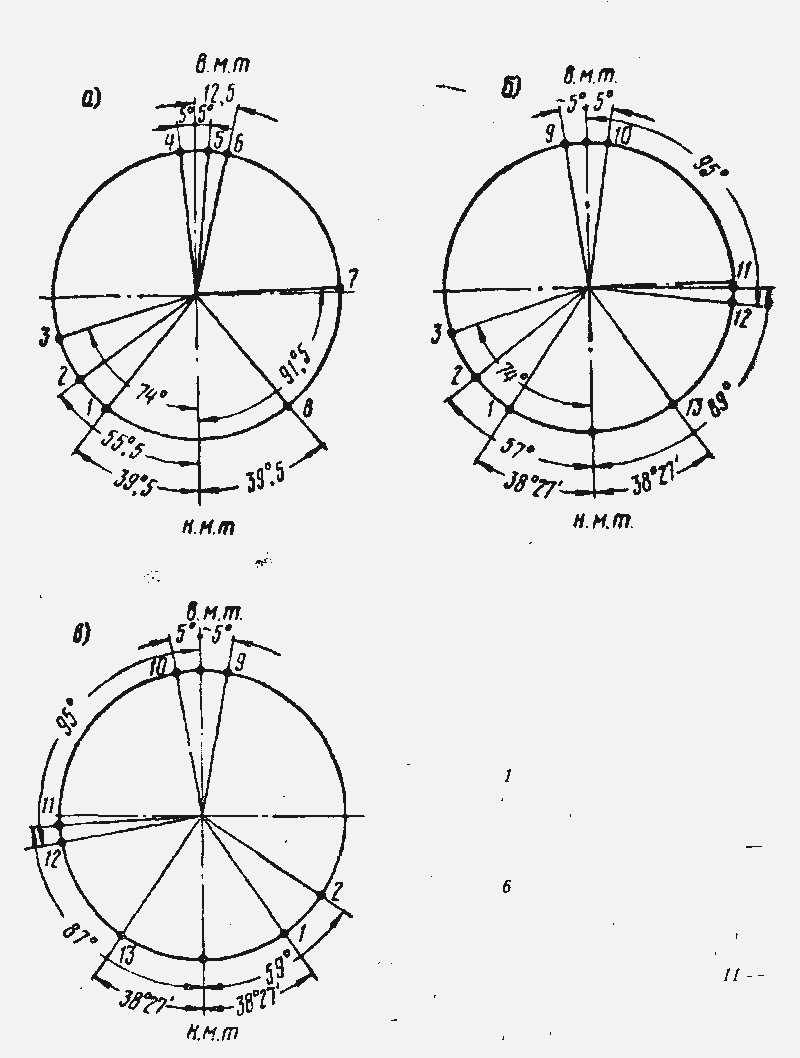

6. После постановки новой или неоднократной перетяжки старой цепи, после замены кулачных шайб, а также периодически в период эксплуатации нужно проверять правильность установки фаз газораспределения. Диаграммы фаз газораспределения для двигателя типа 874VT2BF160 на ход «Вперед» приведены на рис. 35, а; для двигателей типа 550VTBF110 на ход «Вперед» - на рис. 35, б и на ход «Назад» - на рис. 35, в.

7. Все мероприятия, связанные с работой по установке и регулированию фаз газораспределения, а также результаты проверки и ремонта топливной аппаратуры и состояние цепного привода должны обязательно вноситься в машинный формуляр.

Рис. 35. Круговые диаграммы фаз газораспределения дизелей:

1 - закрытие продувочных окон;

2 - закрытие выпускного клапана; 3 - конец подачи смазки;

4 - опережение начала подачи топлива насосом; 5 - начало открытия пускового клапана;

6 – конец подачи топлива;

7- начало открытия выпускного клапана;

8 - начало открытия продувочных окон;

9 - начало подачи топлива;

10 - открытие пускового клапана; Л - открытие выпускного клапана;

11- закрытие пускового клапана;

13 - открытие продувочных окон