Изучение и анализ работы современных высоконапряженных дизелей «Бурмейстер и Вайн» различных типоразмерностей показывают, что наиболее уязвимыми деталями этих двигателей являются рамовые, мотылевые и особенно головные подшипники, у которых происходит систематическое отставание и образование трещин в баббите.

Изучение и анализ работы современных высоконапряженных дизелей «Бурмейстер и Вайн» различных типоразмерностей показывают, что наиболее уязвимыми деталями этих двигателей являются рамовые, мотылевые и особенно головные подшипники, у которых происходит систематическое отставание и образование трещин в баббите.

Однако следует отметить, что преждевременное нарушение антифрикционного слоя рамовых и мотылевых подшипников наблюдается только у отдельных нижних и верхних половинок.

Очевидно, основной причиной дефекта этих подшипников могут быть только технологические недоработки, допущенные заводом-строителем и судоремонтным заводом, а именно: некачественная подготовка поверхностей корпусов подшипников перед заливкой и процесс самой заливки, которые приводят к недостаточному сцеплению баббита с основным металлом. В результате через непродолжительное время эксплуатации вначале на отдельных участках, а затем на большей поверхности баббит отстает, и постепенно в нем образуются трещины.

Это предположение подтверждается тем, что отставание и разрушение антифрикционного слоя, особенно у мотылевых подшипников, наблюдаются не только на верхних нагруженных половинках, но и на нижних ненагруженных.

Однако после длительной эксплуатации, приблизительно через 10 - 15 тыс. ч работы двигателей типа 874VT2BF160 и 562VT2BF140, установленных на серийных судах «Омск», «Пула» и «Беломорск лес», на нижних (нерабочих) половинках мотылевых подшипников появились разрушенные районы баббита на площади около 100 - 120 см2/

Отставание, и разрушение баббитового слоя наблюдаются со стороны правого борта (по ходу) в кормовой, а иногда и в носовой части разъема подшипника. Характер трещин показывает, что наиболее вероятными причинами разрушения антифрикционного слоя в ненагруженных зонах подшипника может быть вибрация коленчатого вала, связанная с резкой переменной нагрузкой винторулевого комплекса, возрастающей при балластных переходах судна (особенно в штормовую погоду), а также недостаточная жесткость стальной машинной рамы и фундамента под двигателем.

При появлении трещин в антифрикционном слое мотылевых подшипников дальнейшая работа дизеля недопустима, так как смазочное масло, попадая в образовавшиеся трещины, постепенно подрывает и разрушает прилегающий к ним баббит и вымывает его в картер. Через разрушенные зоны баббита масло свободно уходит в картер, при этом резко понижается давление в смазочной системе, что ухудшает общие условия смазки всего двигателя. По найденным кусочкам баббита в отсеках картера судовые механики определяют номер дефектного подшипника

Для предупреждения, разрушений антифрикционного слоя подшипников рекомендуются следующие мероприятия. После 10 тыс. ч работы главного дизеля должен быть усилен контроль за мотылевыми подшипниками. При появлении трещин и отставании баббита от корпуса на небольших участках дефект рекомендуется устранить по возможности в заводских условиях. При этом нет необходимости в пере заливке баббита на всей нижней половинке подшипника. Пораженные районы могут быть восстановлены местной наплавкой, которая себя оправдала на ряде судов.

Например, на теплоходе «Омск» ремонт дефектных подшипников был успешно выполнен судовой командой в течение рейса следующим образом. Разрушенный и отставший баббит вырубили зубилом, корпус подшипника (особенно пораженные зоны и «ласточкин хвост») тщательно очистили от грязи и масла четыреххлористым углеродом, при этом у «ласточкина хвоста» для устранения концентратора напряжений спилили острые кромки.

Затем половинку подшипника положили на асбестовое полотно и с помощью паяльной лампы и газовой горелки нагревали приблизительно до 200° С. При этой температуре произвели полуду, после чего весь пораженный район наплавили чистым оловом/

После окончания наплавки и постепенного остывания подшипника образовавшиеся неровности и выступы антифрикционного слоя по контрольной линейке (если отсутствует специальный калибр) удалили шаберами.

Благодаря применению чистого олова для восстановления неработающих участков наплавленного слоя облегчается ремонт мотьпевых подшипников и, кроме того, пластичность олова обеспечивает уменьшение разрушений и увеличение периода работы подшипника до появления трещин.

Исправленные судовой командой подшипники отработали более 1500 ч и показали хорошие результаты в работе. На Одесском судоремонтном заводе при восстановлении разрушенных районов подшипников на теплоходе «Пула» был применен сплав, состоящий из 50% баббита марки Б-83 и 50% технического олова. При нормальных условиях на ремонт одного подшипника в судовых условиях затрачивается около 8—10 ч

Старшим механикам судов следует обратить серьезное внимание на состояние набора прокладок рамовых подшипников двигателей «Бурмейстер и Вайн» типа 874VT2BF160. В процессе эксплуатации главных двигателей примерно через 3500 - 4500ч был обнаружен усиленный износ набора латунных прокладок между вкладышами первого рамового подшипника. На некоторых судах отдельные прокладки были полностью разрушены на мелкие куски, часть которых попала между вкладышем подшипника и шейкой коленчатого вала.

Все это, конечно, создает угрозу аварии, особенно при попадании кусков металла от прокладок на трущиеся поверхности подшипников и шейки вала, а также нарушает величину установочных масляных зазоров и изменяет первоначальное натяжение крепежных шпилек подшипника.

Для выявления причин износа и разрушения прокладок группой специалистов технического отдела пароходства были проведены тензометрические испытания, которые показали, что при работе двигателя, от сил давления газов в цилиндре и сил инерции кривошипно-шатунного механизма происходит увеличенное перемещение шейки вала в первом рамовом подшипнике. Перемещения шейки вала наблюдаются в плоскости, перпендикулярной оси коленчатого вала. Значительные усилия, действующие на подшипник со стороны шейки вала в указанной плоскости, вызывают перемещение верхнего вкладыша относительно нижнего.

Постоянное действие этих перемещений при работе двигателя на полных оборотах (особенно при балластных переходах судна и при штормовой погоде) постепенно приводит к появлению вначале незначительных натиров и затем к дальнейшему разрушению набора прокладок.

Испытания показали, что с появлением слаб ин и с увеличением масляных зазоров в подшипниках, а также при слабой затяжке крепежных шпилек перемещение вкладышей намного увеличивается и сроки разрушения прокладок наступают значительно раньше.

Машинные рамы двигателей «Бурмейстер и Вайн» выполнены сварными из стали. Это позволило упростить технологию их изготовления, повысить прочность и снизить затраты металла, но наряду с этим резко снизилась способность гасить вибрации при работе двигателя, что ухудшило условия работы подшипников и степень затяжки напряженных болтовых соединений.

Для предотвращения аварийных последствий, связанных с разрушением прокладок, судовому составу необходимо усилить контроль за состоянием крепления машинной рамы и рамовых подшипников. Общий осмотр подшипников производить через 5 - 6 тыс. ч, первого подшипника - через 3 - 3,5 тыс. ч работы двигателя, а при балластных переходах судна и штормовой погоде - после окончания рейса, обращая, при этом особое внимание на состояние набора прокладок.

Дефектные или утоненные прокладки следует заменять, устанавливать минимально допустимые масляные зазоры. Гайки рамовых шпилек необходимо обжимать до появления глухого невибрирующего металлического звука, т. е. ни в коем случае не допускать слабин в узле рамовых подшипников.

Крепление машинной рамы, особенно в районе концевых цилиндров, рекомендуется проверять через 5 - 6 тыс. ч работы двигателя, т. е. один раз в год. Причинами разрушения баббитового слоя подшипников могут быть также чрезмерно высокие местные удельные давления, возникающие на отдельных участках подшипников, недостаточная, жесткость его конструкции, а также неудачно выбранная система смазки.

Сказанное относится в основном к головным подшипникам. Это подтверждается тем, что у всех типов двигателей «Бурмейстер и Вайн» на нижних нагруженных половинках головных подшипников за сравнительно короткий период эксплуатации наблюдаются трещины и отставание баббита от корпуса, причем особенно большие и преждевременные разрушения имеют место у модернизированных двигателей со второй степенью наддува типа VT2BF (среднее индикаторное давление доведено до 9,5 кГ/см2). Как правило, на этих дизелях вначале появляются микротрещины (через 1,2-1,5 тыс. ч после уста¬новки новых подшипников).

После тщательного исследования и неоднократного осмотра поврежденных районов рабочих поверхностей нижних половинок было установлено, что наработки и трещины в баббите расположены главным образом на внутренних районах со стороны оси цилиндра (рис. 17), а шейки крейцкопфа работают не на всей площади подшипника.

На основании визуальных наблюдений, а также анализа характера и района разрушенного слоя баббита установлено, что при рабочем ходе поршня в момент максимальных давлений в цилиндре крейцкопф, пятка шатуна и подшипники испытывают сложные упругие деформации, незначительно прогибаются и деформируются, вследствие чего шейки головного соединения работают не на всей площади подшипника.

В результате действительная площадь соприкосновения трущихся поверхностей по сравнению с расчетной намного уменьшается и на внутренних участках подшипников увеличиваются удельные давления, во много раз превышающие расчетные.

Головные подшипники высоконапряженных двухтактных двигателей по сравнению с другими работают в более тяжелых условиях вследствие ограниченного угла поворота на рабочих шейках крейцкопфа и незначительной скорости движения, из-за чего не обеспечивается достаточная смазка. При этом изменение направления вращения через каждые пол-оборота приводит к резкому уменьшению или разрыву масляной пленки.

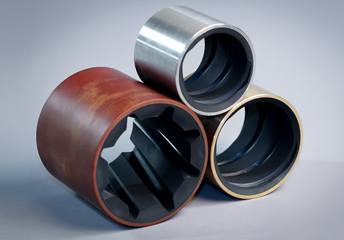

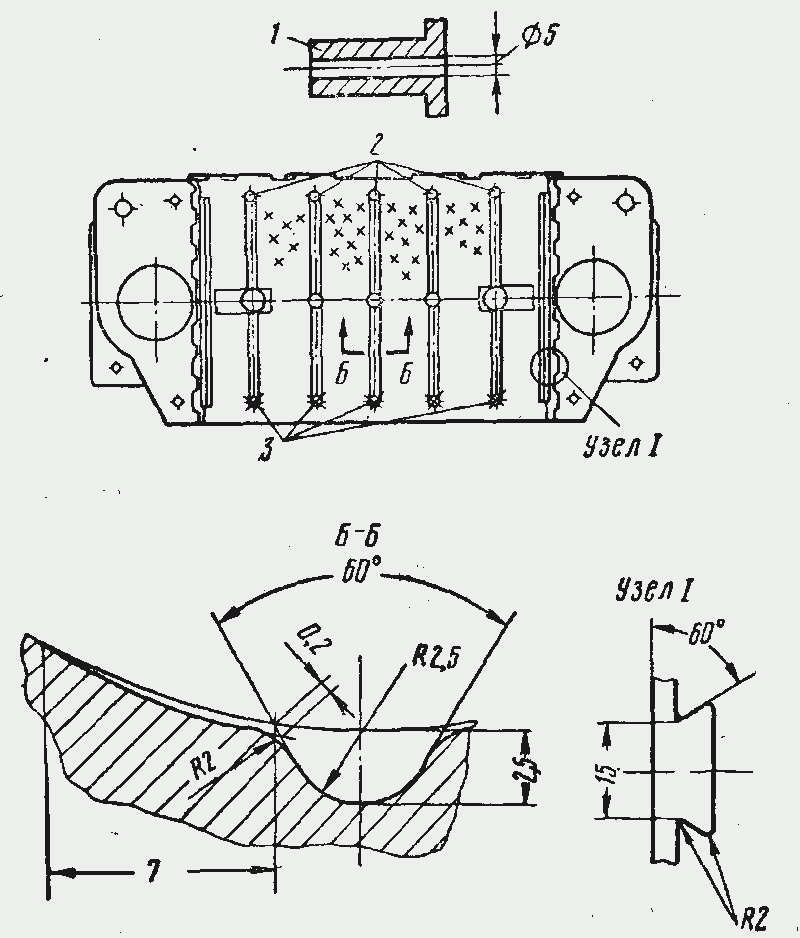

Рис. 17. Нижняя половинка головного подшипника с районами разрушения баббитового слоя: 1-заглушка; 2-отверстия, частично заглушаемые; 3-отверстия, заглушаемые полностью

Помимо конструктивных причин, длительная работа подшипников зависит от:

- нормальных эксплуатационных условий, которые обеспечи¬ваются членами машинных команд и в первую очередь старшим механиком и капитаном судна;

- качественной заливки, первоначальной пригонки и дальнейшего состояния подвижных узлов головного соединения;

- применяемого сорта смазочного масла и его состояния.

Особенно неблагоприятные нагрузочные условия для нижних половинок головных подшипников возникают при реверсе дизеля. Исследования показывают, что при пуске двигателя (в течение первых трех-четырех оборотов) вследствие контактного трения рабочих поверхностей, температуры в отдельных зонах (поверхности баббита резко увеличиваются и достигают 120 - 140° С.

По мере нарастания оборотов и образования нормальной масляной пленки температуры падают до эксплуатационных. Одновременно с этим во время маневренного режима при первых вспышках топлива возрастает (выше рекомендованных) максимальное давление сгорания р, вследствие чего увеличиваются и без того предельные удельные давления на головные подшипники.

Повышенная точность пригонки и шабровки подшипников, а также чистота обработки крейцкопфных шеек обеспечивают нормальные условия работы сопряженных узлов и образование между ними более устойчивой масляной пленки при работе, особенно в маневренный период двигателя, когда создаются неблагоприятные условия для нарушения масляной пленки.

Эту особенность состояния головного соединения должны учитывать как эксплуатационники, так и работники ремонтных предприятий.

В Черноморском ом пароходстве у двигателей, подшипники которых имеют большую площадь отставания (на участках более 30%), замкнутые трещины и выкрашивания баббита, пере заливаются; подшипники, имеющие незначительные дефекты правило, ремонтируются путем наплавки баббита, и подшипники, имеющие отдельные поверхностные трещины или сеть мозаичных трещин, оставляют в работе.

По техническим условиям фирмы «Бурмейстер и Вайн» при повреждении поверхностного слоя баббита подшипников работа двигателя допустима. Быстрое разрушение антифрикционного слоя головных подшипников приводит к неплановому выводу судов из эксплуатации для дорогостоящего ремонта двигателей, связанного с перезаливкой баббитового слоя подшипников, с последующей проверкой и центровкой кривошипно-шатунного механизма, что отрицательно сказывается на рентабельности эксплуатации новых серийных судов.

На теплоходах «Оренбург», «Отрадное», «Орехов» и других судах в период гарантийного ремонта (через 4,5-5,3 тыс. ч работы двигателя) из-за трещин в баббите нижние вкладыши головных подшипников были перезалиты на заводе-строителе. Однако через непродолжительное время эксплуатации дизелей (1,3 - 1,5 тыс. ч) снова появились трещины в баббите.

Повторная, перезаливка подшипников, выполненная центро¬бежным способом на заводе-строителе с применением несколь¬ких составов баббита, после более тщательной подготовки вкладышей под заливку, а также подгонка подшипников по шейкам крейцкопфа положительных результатов не дали, трещины появляются в тех же районах.

Исследования показывают, что разрушения антифрикционного слоя в определенных районах этих подшипников имеют усталостный характер. Приведенные примеры свидетельствуют о том, что данный узел действительно имеет существенный конструктивный недостаток, являющийся недоработкой завода-строителя.

Завод-строитель—японская фирма «Хитачи» - в первый период эксплуатации своих двигателей ничего существенного по выявленному дефекту не предприняла. Поэтому в пароходстве был разработан ряд технологических и конструктивных мероприятий, направленных на улучшение условий работы данного узла.

Основные из них следующие:

1. При ревизии головных подшипников установлено, что клинообразные скосы в районе масляных канавок (глубина 0,1 мм, ширина 5 мм}, которые должны обеспечивать нормальный выход и равномерное распределение смазочного материала по рабочей поверхности подшипника, как правило, через 2—3 тыс. ч работы двигателя уменьшаются или совсем исчезают, особенно в нижней части подшипника.

Отсутствие скоса по району маслораздаточных канавок, искажение геометрической формы вкладышей и шеек крейцкопфа при их износе (бугры, риски, кольцевые канавки, сообщающие нагруженные области с ненагруженными, и т. п.), а также деформация головного соединения способствуют разрыву масляной пленки, резко ухудшают условия жидкостного трения и тем самым утяжеляют работу подшипников, вызывая повреждения, и усиленное их изнашивание.

Механики судов в процессе эксплуатации должны внимательно наблюдать и регулярно контролировать состояние головных подшипников. Для обеспечения нормальных условий попадания масла под шейки крейцкопфа и рабочие поверхности подшипника и достаточного покрытия смазочным материалом трущихся поверхностей нужно поддерживать в хорошем состоянии рабочие поверхности подшипников и шейки крейцкопфа, следить, чтобы масляные зазоры и скосы находились в рекомендуемых пределах. Для продления периодов работы подшипников без разборки, а также сохранения постоянного масляного клина в пароходстве увеличили.

Глубину скоса до 0,20 мм, а его ширину-до 7 мм (см. рис. 17, разрез ББ). Эти, незначительные на первый взгляд, конструктивные изменения обеспечивают надежную смазку и позволяют продлить периоды работы между переборками подшипников.

При очередных моточистках рабочие поверхности, несущие основную нагрузку, скосы и масляные зазоры следует регулярно восстанавливать, особенно тщательно их необходимо выдерживать после пере заливки рабочих или при подгонке запасных подшипников. При выполнении работ следует строго придерживаться технологии, рекомендованной заводом-строителем.

Общий разбег в головном соединении (нос-корма) не должен быть больше 0,20-0,30 мм. Несоосность или перекосы рабочих поверхностей подшипников и шеек крейцкопфа недопустимы более указанных ниже величин. После подгонки по калибру разность между нижними рабочими половинками подшипника (носовой и кормовой) должна быть в пределах 0,01- 0,02 мм (замер производится линейным индикатором); этой же величины рекомендуется придерживаться и при ремонте шеек крейцкопфа. Несоблюдение или нарушение заводской технологии подгонки и центровки подшипников может привести к тяжелым последствиям.

Например, на танкере «Мозырь» из-за незнания особенностей смазочной системы и технологии подгонки головные подшипники пере заливались три раза, и выход судна из заводского ремонта был задержан на несколько месяцев; по этой же причине танкер «Абагур» простоял в ремонте сверх положенного времени более месяца. Вследствие нарушения, технологических процессов по ремонту головных подшипников танкер «Анапка» на иностранной ремонтной базе простоял около шести месяцев, и только оказанная помощь специалистами пароходства ускорила ввод его в эксплуатацию.

2. Конструктивная особенность системы смазки головных подшипников «Бурмейстер и Вайн» заключается в том, что основное количество масла выполняет функции отбора тепла. При подсчете было установлено, что общее сечение каналов, подводящих масло к подшипнику, приблизительно равно сечению отливных отверстий, расположенных по внешним периметрам нижних половинок (см. рис. 17).

Таким образом, при принятой системе смазки, вследствие отдельных нарушений смазочных каналов, скосов под масляный клин и т. д., основное количество масла может уходить через отливные отверстия и в достаточном количестве не попадет на рабочие поверхности подшипника. Учитывая это, в пароходстве несколько улучшили условия распространения, смазки по рабочим площадям головного соединения за счет частичного увеличения масляного давления.

Для этого на ряде двигателей внешние отливные отверстия у нижних половинок подшипника диаметром 10 мм заглушили специально изготовленными на судне стальными заглушками; у некоторых заглушек (для исследования) высверлили, отверстия диаметром 1-2 мм, а у остальных (внутренних) выполнили отверстия диаметром 5 мм (см. рис. 17).

Опыт эксплуатации показал, что проведенные в смазочной системе изменения не сказываются, отрицательно на работе подшипников и отборе тепла, так как за счет созданного ущемления, особенно внешних отливных отверстий, смазывающие условия улучшились в более нагруженных районах подшипника.

В настоящее время подобные изменения проведены на многих двигателях «Бурмейстер и Вайн». Следует отметить, что на теплоходе «Оренбург» подшипники с частично заглушенными каналами работают в течение двух лет и находятся в нормальном эксплуатационном состоянии.

3. Недостаточное зажатие болтов головного соединения или ослабление их в процессе работы, а также увеличенные зазоры, образовавшиеся в результате длительной эксплуатации двигателя без ремонта, могут явиться одной из причин выкрашивания антифрикционного слоя подшипников.

Поэтому в процессе эксплуатации обслуживающий персонал должен внимательно следить за креплением подшипников. Зазоры рекомендуется устанавливать минимально допустимые для двигателей 74VT2BF160 и 62VT2BF140 не более 0,20-0,22 мм. для двигателей 50VTBF110 не более 0,15-0,17 мм.

4. В целях борьбы с односторонними наработками и разрушениями баббита на внутренних участках подшипников за последнее время на ряде ремонтных заводов получило распространение искусственное перераспределение нагрузок по всей несущей поверхности подшипника за счет уменьшения толщины баббита в наиболее нагруженных районах.

Для этого перед началом подгонки и шабровки подшипникам придают уклон на внешние стороны путем установки прокладок толщиной 0,03— 0,04 мм между пяткой шатуна и нижними половинками подшипника. После окончания шабровки и подгонки подшипников по шейкам крейцкопфа прокладки убирают.

Технологию разделки рабочей поверхности головных подшипников на клин, исходя, из деформаций поперечины крейцкопфа, рекомендовала фирма «Бурмейстер и Вайн». Эта технология применяется и на Брянском машиностроительном заводе, а также рекомендована Черноморским ЦПКБ при ремонте крейцкопфных подшипников.

Подобный метод перераспределения нагрузок по несущей поверхности подшипников применялся на японских и английских судах еще в 1960—1961 гг., причем прокладки ставились толщиной от 0,03 до 0,10 мм. Однако положительные результаты не были получены, разрушения баббита не прекращались, менялся только их район, и трещины в слое баббита образовывались на переходных гранях от одной толщины к другой.

С 1965 г. японская, фирма «Хитачи» применяет более совершенный метод борьбы с преждевременным разрушением баббита головных подшипников, который заключается в следующем.

После пере заливки (применяется, как правило, центробежный способ заливки), окончательной подгонки и центровки подшипников на шатуне рабочую поверхность баббита (нижние половинки) покрывают ровным защитным слоем сплава, состоя¬щего из 90% свинца и 10% олова.

Сплав толщиной 0,04 - 0,05 мм наносят на поверхность баббита гальваническим путем. В качестве электролита применяется раствор борной кислоты, сила тока при этом составляет не более 40-50 а/дм2. После нанесения защитного слоя не допускается шабровка антифрикционного сплава для, полцентровки кризошипно-шатунного механизма, что является недостатком этого способа.

Внедряя этот метод, фирма предполагает: во-первых, что нанесенный слой защищает от непосредственного соприкосновения баббита с шейками крейцкопфа, а за счет более низкого коэффициента трения сплава понижаются температуры верхнего слоя баббита в наиболее нагруженных районах подшипников; во-вторых, что нанесенный слой сплава равномерно покрывает и заполняет все неровности шаброванной поверхности, по которой лучше и быстрее прирабатываются шейки крейцкопфа.

Таким образом, в процессе работы двигателя шейки крейцкопфа будут опираться на большую поверхность подшипника, имеющую однородную структуру, а не на отдельные точки составляющих баббита, от которых в основном и образуются трещины вследствие больших удельных давлений, испытываемых этими точками. Из информации японских специалистов стало известно, что покрытие подшипников защитным слоем сплава дало положительные результаты, и в настоящее время этот метод применяется на всех двигателях «Бурмейстер и Вайн», выпускаемых в Японии, и, в частности, на двигателе 84VT2BF180.

В гарантийном ремонте теплоходов «Пула» и «Острогожск», а также в малом ремонте теплоходов «Тикси» и «Уссурийск» после пере заливки головных подшипников, их подгонки и центровки на шатуне поверхность баббита всех подшипников была покрыта свинцово-оловянистым сплавом.

Подшипники на теплоходах «Пула» и «Острогожск» уже отработали более 7 тыс. ч, и трещин пока не появилось. Таким образом, проблему увеличения срока службы подшипников до появления трещин фирма решает за счет технологических усовершенствований, и, как видно из приведенных примеров, ей это удалось.

Следует отметить, что описываемый метод был применен в Советском Союзе (согласно сообщению ЦНИИМФа) еще в 1938 г., однако в судоремонте пока распространения не получил.

Ниже приведены краткие сведения о методах ремонта головных подшипников, производимых фирмой «Хитачи» и на Владивостокском судоремонтном заводе. Все работы, связанные с заменой разрушенного слоя, баббита, выполняются в заводских условиях, для этого в цех доставляют дефектные подшипники в сборе (верхние целые половинки только для последующей центровки и расточки под общий диаметр, а также для установки масляного зазора), шатуны и крейцкопфы.

Заливка подшипников производится, как правило, центробежным способом, причем во избежание ликвации заливаемого слоя баббита и обеспечения достаточной плотности обороты шпинделя с подшипником для двигателя 74VT2BF160 должны быть около 270 об/мин; до заливки отдельные половинки подшипника тщательно очищают от грязи, масла и окислов.

Затем две нижние половинки одного цилиндра собирают на прокладках в один подшипник, равномерно нагревают и лудят в среде расплавленного олова, которое находится в специальной ванне. Температура расплавленного олова поддерживается постоянной в пределах 320-330° С.

Хорошо прогретый, с залуженной поверхностью подшипник вынимают из ванны и для предотвращения, окисления на воздухе полуду покрывают раствором соляной кислоты. Затем в течение 2-3 мин подшипник зажимают между планшайбами специального станка для центробежной заливки (в цехе завода имеется набор сменных шайб с различными диаметрами и размерами, которые устанавливаются на станок в зависимости от диаметра) и весь комплекс (подшипник с планшайбами) закрывают металлическим кожухом.

Температура подшипника перед заливкой металла должна быть не ниже 280-290°С; необходимое количество баббита для данного типоразмера подшипника подсчитывают заранее. Баббит плавят в специальном тигле, температуру его перед заливкой доводят до 420-430° С. Первую порцию расплавленного баббита (4-5 кг) ковшом заливают через воронку в подшипник, а через 40-50 сек, подают остальной металл.

После окончания заливки, не прекращая вращения станка, подшипник (со всех сторон) интенсивно охлаждают холодной водой до температуры 50-60°С, которую подают внутрь защитного кожуха распыливанием. Процесс остывания головного подшипника двигателя, 874VT2BF160 до температуры 50-60° С длится около 20-25 мин.

Температуру олова и баббита строго контролируют по пирометрам и ведут специальный и режимный график каждой заливки. Олово и баббит плавят и подогревают в специальных электропечах или газом.

Для предотвращения деформации корпусов подшипников старый сплав удаляют в среде расплавленного баббита. В заливочном цехе выполняют предварительную расточку залитого слоя подшипников для выявления возможных раковин и сторонних вкраплений. После этого при помощи ультразвукового аппарата проверяют качество сцепления (приставания), баббита с основным металлом.

При положительных результатах подшипники отправляют в механический цех, где нижние и верхние половинки подшипника каждого цилиндра (попарно) собирают с необходимым набором прокладок на центрующие штифты и крепят на шатуне, затем в сборе с шатуном устанавливают на расточной станок.